一、项目背景

某公司一车间专门从事高可靠性工控电子产品制造,拥有数条先进电子装联线。温湿度要求:将车间(包含库房)内温度控制在18-28℃,湿度控制30%-60%RH之内。随着业务量的不断增加,该车间24小时生产将趋于常态化,未来夜间的生产同样需要保证温湿度符合环境要求。现存在问题如下:

1) 每年11月15日至3月15日采暖季的正常工作日,园区大空调系统供热(只能供热,不能制冷),由于生产线散发大量热量,车间内人员又比较多,故此时间段车间内温度时常超过28℃;

2) 每年3月16日至6月14日过度季节时园区大空调系统不运行,同样由于生产线散发大量热量,车间内人员又比较多,室内温度不断升高,尤其到了五一以后,车间内温度超过28℃;

3) 每年6月15日至9月15日制冷季的休息日和超出正常班时间(如16:30以后),园区大空调系统不运行,车间内温度也会超过28℃;

4) 每年9月14日至11月14日过度季节时园区大空调系统不运行,车间内温度在后段时间内又低于18℃;

5) 由于生产线的排风系统排风量为25000立方/小时,原有新风机组只有15000立方/小时(已属老旧设备,故障频发),车间为负压,严重影响室内温湿度;

6) 原有2台120KW加湿器,在干燥季节或时间段加湿,以保证室内湿度在30%RH以上,但能源耗费巨大,而且占用空间较大;

7) 每年夏季桑拿天时,现有三组27.5KW除湿机除湿,但室内湿度仍时常超过60%RH,

之前生产技术部与公司各部门通力合作,对车间温湿度控制做了一系列临时措施后,温度和湿度仍然存在超标现象,不能完全满足电子装联生产许可条件。

二、分析设计

该车间负压严重,热源较多,未来车间温湿度不可控,其主要表现为温度超上限、湿度不确定(上限和下限都超两种现象),为保障产品制造的良好环境、设备的高效运行,首先要解决车间内负压问题,其次是温湿度问题。我们经过精心设计、充分论证,更换原有新风系统(采用直膨式新风机组,新风量增大至25000立方/小时,自带加湿功能),另增加一套变频多联空调系统,以保证业主对温湿度的要求。

三、不同设计

一般电子装联行业普遍是恒温、恒湿、高洁净的中型厂房,其95%以上采用中央空调系统来保障和控制车间温湿度。

中央空调系统的作用就是对室内空气进行处理,是空气的温度、流动速度及新鲜度、洁净度等指标符合厂房的使用要求。现代厂房空调系统一般都包括新风部分、空气的净化部分和空气的热湿处理部分组成,这几大部分构成的全空气系统在工业上应用最多,也是最基本的方式。空气处理设备都集中于一个空气处理室,冷、热源也大多都集中在一起,处理后的空气用风管分别送到各个区域内。

但在本项目应用存在以下问题:

1. 园区大空调系统并非365天24小时运行,空气处理机组冷热源必须自带,如采用空气源热泵冷水系统,还要设置水泵、水箱等,系统复杂,需要专人运管(业主不能实现)。即只能采用直膨式空气处理机组。

2. 直膨式空气处理机组设备在混风的状态下,新风比例只能占30%,那么本项目设计直膨式空气处理机组应该为:新风量25000立方/小时,室内回风量最小要50000立方/小时以上,由于车间顶部有众多风机盘管、排风管、消防水管、电缆桥架及各种管路,增加的回风风管只能按原新风风管路由,新增加的回风风量为50000立方/小时,回风风管截面积远远大于原新风风管,所以无法安装。

3. 增加的直膨式空气处理机组要自带加湿、除湿功能,电负荷超出500KW,业主配电达不到要求。

4. 全空气系统无法做到分区控制,后期运行费用较高。

四、设计结论

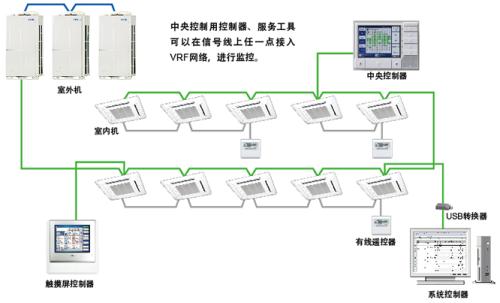

本项目宜采用直膨式新风机组加变频多联空调的方式,作为温湿度控制系统用于保障车间温湿度。此设计方案得到业主方技术人员的一致认可。